数控机床作为制造业中不可或缺的高精度设备,其高效准确的性能依赖于操作人员的精心设置和维护。数控刀塔作为机床的重要组成部分,其刀具的管理对提高加工效率和保证加工质量有着至关重要的作用。在实际应用中,我们经常需要根据加工需求增加刀塔刀号。本文将详细介绍数控刀塔增加刀号的正确步骤,确保读者能够准确无误地完成操作。

步骤一:准备工作

了解当前数控系统

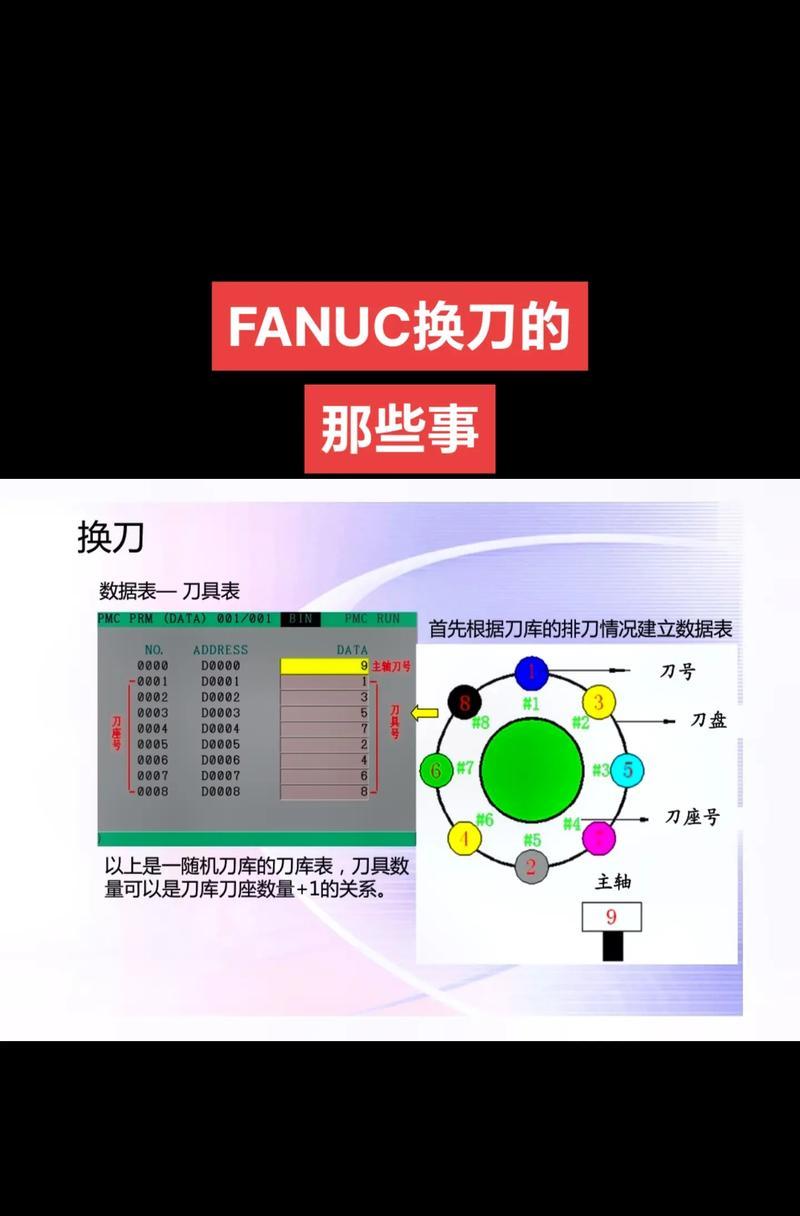

在开始之前,首先要熟悉当前数控机床使用的系统,比如FANUC、Siemens等。不同系统在操作界面和步骤上可能有所差异。

确认机床状况

确保机床处于安全停机状态,断开电源,以避免在操作过程中发生意外。

检查刀塔物理状态

检查刀塔是否有足够的空间容纳新的刀具,并确认刀塔的机械部分功能正常,没有磨损或损坏。

步骤二:操作界面调整

进入刀具管理界面

开机后,通过操作面板进入刀具管理或刀具设定界面。在FANUC系统中,一般通过“刀具/刀具管理”按钮进入。

检查现有刀具列表

在刀具管理界面中,查看现有刀号列表,确认将要添加刀号的顺序和位置。

选择添加刀号功能

找到添加刀号的选项,一般会在刀具管理界面中有所标识,如“添加刀具”、“新刀具”等。

步骤三:新增刀号操作

输入新的刀号

在系统提示输入刀号时,选择一个未被占用的刀号进行输入。确保所选刀号没有在加工程序中使用过。

设定刀具参数

根据实际刀具尺寸,输入刀具的长度、直径、刀尖半径等参数。这是确保加工精度的重要步骤,务必准确。

设置刀具补偿

根据需要设定刀具的磨损补偿和径向补偿,以保证刀具在使用过程中的加工精度。

确认并保存

输入所有参数后,确认无误,保存新的刀号设置。系统会自动更新刀具数据库。

步骤四:实际刀具安装

调整刀塔位置

根据新增刀号的位置,调整刀塔至对应位置,以便安装新刀具。

安装刀具

按照刀具的安装要求,将新刀具安装到指定刀座上,并确保刀具固定牢靠。

刀具定位

进行刀具定位,确保刀具的刀尖位置准确无误。在有些数控系统中,此步骤会自动完成。

步骤五:验证与测试

运行刀具检测程序

在安全环境下,运行刀具检测程序来验证新刀号及刀具参数是否正确设置。

进行试切削

在确认一切设置无误后,进行少量试切削,检查加工效果是否达到预期,以确保刀具性能符合要求。

调整与优化

根据试切削的结果,必要时对刀具参数进行微调,直至满足加工要求。

小结

数控刀塔增加刀号是一个需要细心和经验的操作过程。正确执行以上步骤能够帮助操作人员高效地完成刀塔刀号的增加工作。操作过程中,请严格遵守安全操作规程,确保操作安全。只有对每个细节都给予足够的重视,才能保证数控机床发挥其最佳性能,加工出高质量的产品。

常见问题与解答

1.问:如果我选择了错误的刀号会怎么样?

答:如果选择了错误的刀号,可能会导致加工程序运行错误,甚至损坏机床或刀具。务必在操作前确认所选刀号正确无误。

2.问:刀具参数设置错误会有什么后果?

答:不正确的刀具参数设置会影响加工精度,可能导致工件尺寸不符合图纸要求,甚至造成机床或刀具损坏。所以参数的准确输入至关重要。

3.问:如何确保刀具安装正确且安全?

答:安装刀具时,要按照机床制造商的指南进行操作,并确保刀具牢固地锁紧在刀座上。定期检查刀具夹紧力也是确保安全的一种方式。

通过以上详细的步骤介绍,相信读者已经能够理解如何为数控刀塔正确增加刀号,并且掌握相关的注意事项。在实际操作中,务必耐心细致,确保每一步都准确无误,以实现最佳的加工效果。